Sorry, nothing in cart.

Łączenie blach przez prasowanie na zimno

- Opublikowane przez: Land Reko®

- /

- Spawalnictwo

- |

- Komentarze (0)

Tagi wpisu: ZGRZEWARKI PUNKTOWE Kielce

Technika łączenia blach bez użycia łączników, oparta jedynie na ich lokalnym przetłoczeniu (tzw. klinczing) jest metodą skuteczną a zarazem od niedawna stosowaną na masową skalę. Choć technologia ta od 30 lat podbija przemysł na dobrą sprawę przez pierwsze 80 lat od jej opatentowania w 1897 r. była stosowana na tak niewielką skalę, że mało kto o niej słyszał.

Klinczowanie powoli, za to z ogromnym powodzeniem zastępuje łączenie blach przez punktowe zgrzewanie oporowe. To branża samochodowa była tą, która rozpoczęła intensywne poszukiwanie metod innych niż zgrzewanie, cechujące się co prawda dużą wytrzymałością ale niosące zarazem spore ograniczenia: łączone blachy muszą być bowiem podatne na zgrzewanie a zarazem nie mogą być pokryte powłoką antykorozyjną, która mocno utrudnia przebieg tego procesu.

Przetłaczanie punktowe – nazywane dziś klinczowaniem – okazało się dla niego atrakcyjną alternatywą: daje podobną trwałość połączenia, pozwala łączyć różne materiały o różnorodnej grubości w sposób energooszczędny i ekonomiczny a pokrywy naniesione na blachy z reguły nie stanowią przeszkody do zastosowania tej metody łączenia. Pierwszym producentem stosującym technologię klinczingu na masową skalę był Mercedes-Benz. Potem pojawili się również inni, czerpiąc pełnymi garściami z doświadczeń koncernu.

Istota techniki

Klinczowanie to kombinacja dwóch realizowanych kolejno procesów: tłoczenia i prasowania, skutkujących trwałym połączeniem wykonanym bez użycia dodatkowych elementów pośredniczących. Przed połączeniem dwie blachy układane są na matrycy a następnie dociskane stemplem powodującym lokalne przetłoczenie. Gdy dno przetłoczenia opiera się o dno matrycy, zainicjowany zostaje proces prasowania, który prowadzi do promieniowego płynięcia materiału skutkującego zafałdowaniem łączonych blach i utworzeniem tzw. zamka. Efektem jest trwałe połączenie, którego wytrzymałość zależy od geometrii zafałdowania blach oraz umocnienia struktury materiału następującego dzięki odkształceniom plastycznym wywołanym przez prasowanie i zafałdowanie (zagięcie). Warto zwrócić uwagę na to, że technika ta nie uszkadza warstw ochronnych czy dekoracyjnych naniesionych na łączone blachy.

Trudności rodzi natomiast ocena jakości złącza, która jeszcze dwie dekady temu była najczęściej na wizualnie i w gruncie rzeczy sprowadzała się do prostego stwierdzenia, że połączenie jest prawidłowe, gdyż nie wystąpiło przebicie ani pęknięcie łączonych blach. Przełom w tej dziedzinie nastąpił stosunkowo niedawno, gdy podejmowane od kilkunastu lat próby zastosowania optyczno-cyfrowych lub cyfrowych bazujących na czujnikach) systemów oceny jakości złącza okazały się skuteczne.

W dużej mierze systemy te oparto na badaniach doświadczalnych, które pozwoliły stworzyć katalog zasad, na których klinczing powinien się opierać. Badania te pozwoliły też określić podstawowe parametry i ich graniczne wartości, których zachowanie zapewnia optymalne rezultaty procesów łączenia przetłoczeniowego.

Jedna z takich zasad odnosi się do ostatniego etapu formowania złącza w którym tworzy się końcowe zaciśnięcie blach w postaci zamka. Według niej najistotniejszym parametrem wpływającym na wytrzymałość połączenia jest grubość dna złącza przetłoczeniowego: im większa jest siła nacisku, tym mniejsza jest grubość dna i zarazem większa wytrzymałość złącza na działanie siły ścinającej.

Jeśli siła docisku będzie niedostateczna, materiał nie będzie płynął promieniowo i zamek będzie wykazywał mniejszą wytrzymałość lub w najgorszym razie w ogóle nie powstanie.

Według innej istotnej zasady wraz ze zwiększaniem średnicy złącza wzrasta też jego wytrzymałość. Ponieważ połączenie tworzone jest na większej powierzchni, ale jednocześnie czas jego wykonania się wydłuża, co powoduje, że tego rodzaju praktyka staje się w niektórych przypadkach nieefektywna.

Nowoczesne systemy oceny jakości połączeń

Nowoczesne systemy oceny jakości połączeń przetłoczeniowych bazują przede wszystkim na czujnikach. Zastosowanie czujnika czy raczej miernika siły pozwala na ciągły i precyzyjny pomiar siły użytej do prasowania blach. Gdy drugi czujnik sygnalizuje osiągnięcie właściwego kształtu i wielkości połączenia, następuje porównanie użytej w tym momencie siły z nominalną, uznawaną za optymalną i prawidłową dla tego konkretnego typu połączeń o określonej średnicy. Jeśli zmierzona siła mieści się w zakresie tolerancji, wówczas połączenie uznawane jest za prawidłowe.

Połączenia klinczowe

Połączenia klinczowe mogą różnić się ze względu na kształt, średnicę czy też sposób oddziaływania na każdą z łączonych blach. Przykładowo, mogą mieć kształt okrągły lub belkowaty, wahać się w średnicach między 2 a 20 mm (czasem nawet 30 mm). Oraz powstawać w drodze przetłoczenia po wstępnym nacięciu jednej, obu lub – co ma miejsce najczęściej – żadnej z blach. Wariantów połączeń możliwych do uzyskania jest więc wiele a wynika to m.in. z różnych właściwości łączonych blach.

Potrzebne osprzęt i narzędzia

Podstawowym osprzętem niezbędnym do wykonywania połączeń blach przez zimne prasowanie jest stempel i matryca. Bez nich proces ten byłby niemożliwy do przeprowadzenia. Kluczowym czynnikiem decydującym o powodzeniu procesu tłoczenia i prasowania blach są przy tym wymiary i współosiowość tych dwóch elementów – od nich zależy jakość uzyskanego połączenia a więc jego odporność na rozciąganie i ścinanie.

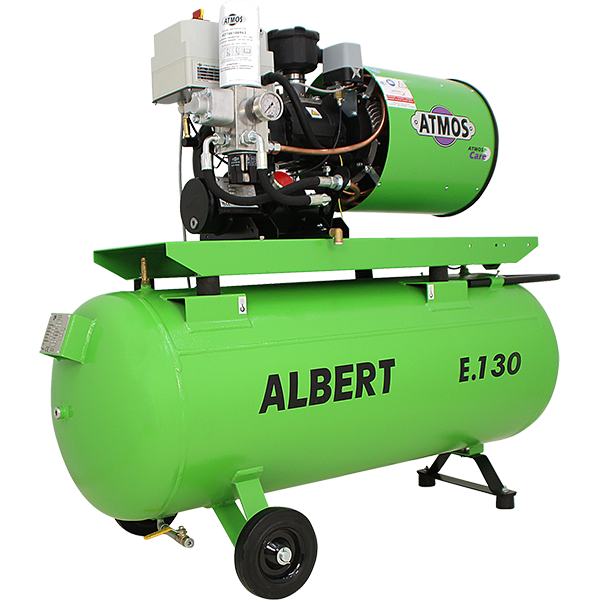

Oferowane obecnie na rynku narzędzia i maszyny do klinczowania stanowią całą gamę różnorodnych rozwiązań i systemów. Podstawowymi typem narzędzi pozostają jednak przyrządy ręczne, coraz bardziej ergonomiczne i łatwe do przenoszenia. Dostępne dziś na rynku modele są wyposażone w napędy pneumatyczne, hydrauliczne lub elektrohydrauliczne i z wyglądu przypominają elektronarzędzia stosowane na placach budowy lub w warsztatach rzemieślniczych. Wymagają niewielkiego ciśnienia (ok. 4-8 barów) generowanego przez agregaty pneumatyczne, hydrauliczne lub elektrohydrauliczne.

Drugą grupę tworzą narzędzia stołowe, tj. stacjonarne prasy zasilane hydraulicznie, elektrycznie lub elektrohydraulicznie o różnych wymiarach korpusu, oferujące połączenia jedno- lub wielopunktowe. Ostatnią główną grupę sprzętową reprezentują zaawansowane, automatyczne urządzenia produkcyjne tworzone z reguły na indywidualne zamówienie i sterowane cyfrowo za pomocą dedykowanego oprogramowania. Wyposażane są one z reguły w wielopunktowe matryce umożliwiające tworzenie kilku połączeń jednocześnie.

Warto zwrócić uwagę na trwałość narzędzi stosowanych w procesach klinczingu. Ich standardowa żywotność do pierwszego serwisowania waha się przeważnie w granicach 200 tys. do 0,5 mln wykonanych połączeń.

Zalety klinczingu

Korzyści płynące ze stosowania klinczingu są duże i wymierne. Metoda ta pozwala na lokalne łączenie różnych metali, takich jak stal, aluminium czy metale o wysokiej odporności na rozciąganie. Podczas łączenia materiały nie nagrzewają się do wysokich temperatur, więc nie zachodzi obawa wystąpienia zjawisk generowanych termicznie a skutkujących zmniejszeniem wyjściowych właściwości łączonych blach. Połączenia klinczowe – ze względu na brak łączników – nie wymagają też jakichkolwiek przewierceń. Z punktu widzenia przedsiębiorców istotne jest to, że koszty realizacji procesu łączenia blach metodą prasowania na zimno są relatywnie niskie. Co ma spory wpływ na ekonomię procesów produkcyjnych.

Nie mniej ważna jest też estetyka samych połączeń, które nie noszą śladów zadziorów, zagnieceń, naderwań, przerwania ciągłości materiału lub innych skutków siłowego działania na łączone materiały. Oczywiście, może się pojawić pęknięcie w złączu wywołane zbyt dużym naprężeniem rozciągającym, jednak jest ono jednie wskazówką, że trzeba zmienić proporcje grubości materiałów, pamiętając o tym, że materiały grubsze i twardsze powinny być umieszczane zawsze od strony stempla. Co więcej, plastyczne odkształcenie materiału powstające w procesie łączenia prowadzi do miejscowego umocnienia jego struktury. Kolejną cechą połączeń tłocznych jest ich nierozłączność. Tego typu połączenie można rozłączyć tylko przez jego zniszczenie, np. wykonując wiercenie przelotowe w miejscu łączenia. Ponowne połączenie blach w tym samym miejscu przy zastosowaniu metody klinczingu jest już jednak wówczas niemożliwe.

Za wyborem połączeń klinczowych przemawiają jeszcze inne argumenty w tym m.in. proste i dość niedrogie oprzyrządowanie a także całkowicie neutralny wpływ na środowisko naturalne. Jeszcze jeden argument „za” nasuwa się wręcz mimowolnie: metoda ta może być stosowana praktycznie w każdym procesie montażowym.

Zakres zastosowań

Od lat 90. ubiegłego stulecia zakres zastosowań klinczingu sukcesywnie się poszerza, obejmując już nie tylko łączenie elementów karoserii samochodowych, ale też m.in. obudów wszelkich urządzeń (np. kuchenek mikrofalowych, urządzeń laboratoryjnych czy komputerów), elementów tworzących wewnętrzne rusztowania różnorodnych struktur i instalacji wewnątrz urządzeń (np. w rozdzielnicach prądu) oraz części prowadnic szuflad.

Aż trudno uwierzyć, że zaledwie 30 lat temu stosowanie połączeń tłocznych ograniczało się praktycznie do przemysłu samochodowego. Prekursorem w tej dziedzinie był – jak już wspomniano – koncern Mercedes-Benz. Koncern tak jak większość swoich konkurentów, poszukiwał sposobu na zmniejszenie ciężaru produkowanych pojazdów przy jednoczesnym utrzymaniu dotychczasowej wytrzymałości elementów nadwozia.

Nieprzypadkowo inżynierowie Mercedesa skoncentrowali się na rozwijaniu technologii klinczingu, dostrzegając, że połączenia tworzone tą metodą są nierozłączne, proste i tanie w wykonaniu, nie wymagają zastosowania nitów, elektrod ani operacji przed- i poobróbkowych, nie emitują ciepła ani oparów gazów, generują niski poziom hałasu oraz – co równie ważne – powstają w czasie od 0,5 do 1,5 sekundy.

Dzisiejsi producenci systemów do tworzenia połączeń klinczowych rozwinęli tę technikę do tego stopnia, że oferują możliwość łączenia blach wykonanych nawet z kruchych stopów aluminiowych a także nieformowalnych materiałów (stali sprężynowej) z materiałami poddającymi się kształtowaniu.

Technologia klinczingu

Na technologię klinczingu warto spojrzeć z jeszcze jednej perspektywy – czysto ludzkiej. Rozumie to każdy, kto miał do czynienia z trującymi gazami wytwarzanymi podczas spawania czy hałasem towarzyszącym wykonywaniu połączeń nitowych w fabryce oraz kto nosił na sobie przez wiele godzin ciężki strój ochronny, trzymając w dłoni jeszcze cięższy pojemnik z dodatkowymi łącznikami. Klinczing jest po prostu przyjazny człowiekowi.

Autor: Łukasz Lewczuk

Źródło artykułu: www.magazynprzemyslowy.pl

SPRZĘT

SPRZĘT ZBIORNIKI

ZBIORNIKI KOMPRESORY

KOMPRESORY KOMPRESORY

KOMPRESORY OCZYSZCZANIE

OCZYSZCZANIE

Dodaj komentarz